第一章 编制依据

一、施工图纸:大厦结构加固改造工程图纸

二、改造工程施工所涉及到的主要规范规程

2.1《混凝土结构加固技术规范》 (CECS25:90)

2.2《建筑抗震加固技术规程》 (JGJ116-98)

2.3《钢结构加固技术规范》 (CECS77-96)

2.4《建筑钢结构焊接技术规程》(JGJ81-2002)

2.5《建筑结构荷载规范》 (GB50009-2001)

2.6《建筑现场临时用电安全技术规程》 (JGJ46-2005)

2.7《建筑施工高处作业安全技术规程》 (JGJ80-91)

2.8《建筑施工扣件式钢管脚手架安全技术规范》(JGJ130-2001)

三、其它与本工程有关的各种有效版本规范、规程、图集及文件

第二章 工程概况

一、粘贴钢板加固的范围

本工程根据使用功能的需要,在十四层1-5/A-C轴框架柱、地下二层2、3轴/D轴墙体新开1700×400洞口及地下二层管井原有洞口新扩560×300洞口,经设计方认可对新开洞口处采用粘钢进行加固。墙体三面粘贴6㎜钢板并用M12@300胀栓(通栓)对钢板交错布置进行紧固,钢板与混凝土间用压力灌注结构胶的方式连接成受力整体。依据施工图纸的要求,框架柱采用外包钢板加固,用压力灌注结构胶的方式,材料采用-80×6@330缀板与L125×10(L160×10)的钢板和结构胶,钢板连接处采用焊接,缀板钢板与混凝土间用CGM灌注的方式连接成受力整体。(后附图)

二、工程特点

2.1施工特点:

本工程属于新建项目,在对原有剪力墙、板新开洞口时,容易对原结构造成损伤,必须采用无振动静力切割拆除,开洞之前,必须在开洞的剪力墙两侧的梁、板下设支撑,进行卸荷处理。

2.2施工条件

该工程施工时,气候和环境对粘贴钢板的施工无影响。

2.3工程范围

对原结构的框架柱、墙和板进行粘贴钢板进行加固施工。具体详见第三章主要施工方法。

第三章 主要施工方法

(一)粘钢工程施工工艺流程及技术要点

一、适用范围

本工艺标准适用于一般工业及民用建筑物、构筑物的结构构件,如梁、柱、剪力墙的粘钢加固。

二、施工准备

2.1主要机具:电焊机、等离子切割机、角磨机、电箱、砂轮片、钢丝刷。

2.2辅助机具:电锤、手吹风、氧气、乙炔、搅拌器、棉丝、墨斗、墨水、线坠、水平尺、盒尺、石笔、红蓝铅笔等。

2.3主要材料:YT牌结构胶、6㎜钢板、-80×6缀板、L125×10(L160×10)角钢、丙酮。

2.4作业条件:

2.4.1 施工前先清理施工区域内的障碍物,清除施工面浮土及污渍。

2.4.2 根据图纸要求,放出粘钢位置线。

2.4.3 夜间施工时,应合理安排工序,防止出现质量问题,施工场地应根据需要安装照明设施,在危险地段应设置明显标志。

三、施工工艺

工艺流程:

清理障碍物——放线、验线——电锤打锚栓孔——清理粘钢混凝土结构面——钢板下料、钻栓孔——钢板除锈——钢板拼装——涂胶粘钢——刷防锈漆——报验

3.1障碍物清理

3.1.1根据现场实际情况予以清理,总的原则是方便施工为宜。

3.1.2现场质检员核查清理状态,合格后进行下一步工序。

3.2放线、验线

3.2.1 放出钢板粘贴位置线点位置线。

3.2.2 现场技术员(工长)复核放线无误后,方可开始施工。

3.3 钻孔

3.3.1 根据施工方案要求,确定植栓钻孔规格。

3.3.2 接好电锤电源,进行钻孔施工。

3.4清理粘钢混凝土结构面

3.4.1 用角磨机打磨混凝土表面。

3.4.2 用吹风机将混凝土表面浮尘吹掉。

3.4.3 请甲方、监理、总包负责人,对打磨后的混凝土表面进行验收。

3.5钢板下料、钻植栓孔

3.5.1根据图纸所要求的尺寸下钢板料。(特殊情况请甲方、监理、总包负责人研究后在定)

3.5.2根据植栓的分布,在钢板相应位置钻孔。

3.6 钢板除锈

3.6.1钢材表面打磨:钢材粘接面,需进行除锈和粗糙处理。用砂轮磨光机打磨出金属光泽。打磨粗糙度越大越好,打磨纹路应与钢材受力方向垂直,其后用棉丝沾丙酮擦拭干净。

3.6.2 报请监理或总包验收,合格后方可进行粘钢作业。

3.7钢板拼装

3.7.1在需要粘钢的位置将下好的钢板拼装好。

3.7.2拼装好后的钢板位置与实际位置偏差不允许大于规范允许偏差。

3.8配制结构胶

3.8.1严格按结构胶说明书提供的配比配制,搅拌均匀后方可使用。一次配胶量不宜过多,以40~50分钟用完为宜。

3.9粘贴钢板:

3.9.1用小铲刀将配制好的结构胶均匀涂抹在钢材表面和混凝土表面上,抹胶厚度l~3mm,中间厚,边缘薄。将钢材粘贴到混凝土表面,粘贴到位后,立即用夹具或支撑固定,并逐步加压,使胶从钢材边缘挤出,同时要不断清理挤出的胶。

3.9.2带胀栓的粘钢加固:用小铲刀将配制好的结构胶均匀涂抹在钢材表面和混凝土表面上,抹胶厚度1~3㎜,中间厚,边缘薄。在钢材上按照胀栓的位置打孔,将钢材上的孔与胀栓对准粘贴到位后,立即上紧胀栓,紧固胀栓时要求顺着同一方向逐个拧紧,使胶从钢材边缘挤出,同时要不断清理挤出的胶。

4.10刷防锈漆

4.10.1 清理钢板余胶至原钢材面。

4.10.2先刷一道防锈漆,待干后,再刷第二道防锈漆。

4.10.3如有防火要求规定涂刷防火涂料。

4.11报验

3.11.1全部完成后,报请监理或总包验收。然后填写隐检资料,分项/分部工程质量报验认可单,请总包负责人、监理签字。

3.11.2整理所有工程必须的资料移交给总包单位,以便整个工程资料的完整性。

四、质量标准

4.1主控项目:

4.1.1粘钢必须符合设计要求及加固行业施工规范。

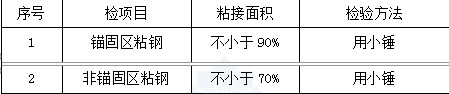

4.2允许偏差项目,见表

五、成品保护

5.1钢板打磨后注意保护防止再生锈。

5.2刷防锈漆两道,根据设计要求喷涂防火涂料。

5.3对粘贴到位的构件做好标示工作。提醒其他人员防止在结构胶固化时间内对粘贴钢材扰动。

六、应注意的质量问题

6.1粘钢结构胶严格按照比例配制,必须搅拌均匀。

6.2打锚栓孔前必须放线。

6.3拼装钢板时,要将钢板紧贴混凝土表面。

6.4用角磨机打磨钢板表面:要求纹理粗重且与受力方向垂直。

6.5所有焊接施工应在注胶前完成。

附录:

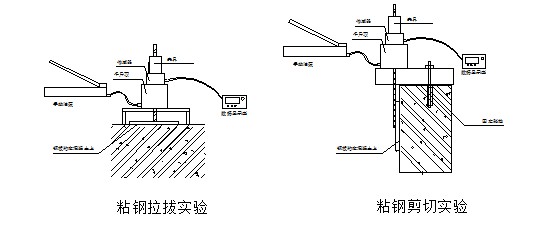

粘钢加固工程应对粘钢的拉拔和剪切性能做现场检测试验。试验由施工方委托有国检测资质的单位进行现场测试,出具盖有MA章的检验报告。具体检测方式见下图:

粘钢检测结果将已检验报告形式给出。

七、粘钢胶施工安全注意事项:

8.1配置粘钢胶的甲、乙两组份应密封贮存,远离火源,避免阳光直接照射;

8.2操作人员应穿工作服,戴好防护口罩;

8.3施工场所应配备各种必要的灭火器,以备救护;

8.4擦拭用的丙酮应严格控制,尽可能使用小口径容器,严禁将擦拭用的棉纱和毛刷、容器随处乱扔,必须统一处理。

8.5丙酮的使用应注意远离火源(包括各种明火和暗火)。

(二)包钢工程施工工艺流程及技术要点

一、适用范围

本工艺标准适用于一般工业及民用建筑物、构筑物的结构构件,如梁、柱、剪力墙的包钢加固。

二、施工准备

2.1主要机具:电焊机、等离子切割机、磁力钻、角磨机、电箱、砂轮片、钢丝刷。

2.2辅助机具:电锤、手吹风、氧气、乙炔、搅拌器、棉丝、墨斗、墨水、线坠、水平尺、盒尺、石笔、红蓝铅笔等。

2.3主要材料:结构胶、钢板、丙酮。

2.4作业条件:

2.4.1施工前先清理施工区域内的障碍物,清除施工面浮土及污渍。

2.4.2根据图纸要求,放出包钢位置线。

2.4.3夜间施工时,应合理安排工序,防止出现质量问题,施工场地应根据需要安装照明设施,在危险地段应设置明显标志。

2.4.4熟悉图纸,做好技术交底。

三、施工工艺

工艺流程:

1.施工顺序:

放线、验线→混凝土面和钢板基面处理→组装钢板、焊接→埋管注胶→验收

2.放线、验线:

清理工作面,在包钢位置处放出包钢控制线,并对放线位置由有关单位相关人员检验

3.基层表面打磨:

3.1.混凝土表面打磨:混凝土表面包钢的部位必须打磨掉混凝土浮层,直至完全露出混凝土结构新面,混凝土表层出现剥落、蜂窝等劣化现象的部位应予以剔除,并用指定材料修补,裂缝部位应首先进行封闭处理,直角处磨出小圆角。打磨完后用压缩空气吹净。

3.2.钢材表面打磨:钢材粘接面,需进行除锈和粗糙处理。用砂轮磨光机打磨出金属光泽。打磨粗糙度越大越好,打磨纹路应与钢材受力方向垂直。

3.3.打磨工作完成后,现场负责人检查打磨工作,报请总包及监理验收。

4.拼装焊接:

4.1.在钢板上对照螺栓孔位置打孔,根据图纸要求结合现场实际情况对钢材进行组装,组装到位后,将螺栓两头用螺母拧紧,使钢板固定好,然后进行焊接,焊缝应符合设计及《建筑钢结构焊接规程》要求。

5.埋管注胶:

5.1.焊缝检验合格后,用环氧砂浆沿钢材边缘封严,结合现场实际情况确定埋管位置及间距。如不埋管,可在钢材表面钻φ6注胶孔,间距不大于500mm。

5.2.高压注胶:严格按结构胶说明书提供的配比配制结构胶,搅拌均匀后方可使用。一次配胶量不宜过多,以40~50分钟用完为宜。用气泵和注胶罐进行注胶,注胶顺序依照竖向从下向上的顺序,水平方向按同一方向的顺序,注胶时待下一注胶管(孔)溢出胶为止,依次注胶,直至所有注胶管(孔)均注完。最后一个注胶管(孔)用于出气孔,可不注胶,注胶结束后清理残留结构胶。

6.竣工验收:

结构胶固化后用小锤轻轻敲击钢材表面,从音响判断粘接效果,如有个别空洞声,表明局部不密实,需再次用高压注胶的方法补实。

7.防火防腐:

7.1 清理钢板余胶至原钢材面。

7.2先刷一道防锈漆,待干后,再刷第二道防锈漆。

7.3有防火要求,按规定涂刷防火涂料。

8.报验

3.10.1全部完成后,报请监理或总包验收。然后填写隐检资料,分项/分部工程质量报验认可单,请总包负责人、监理签字。

3.10.2整理所有工程必须的资料移交给总包单位,以便整个工程资料的完整性。

四、质量标准

4.1主控项目:

4.1.1包钢必须符合设计要求及加固行业施工规范。

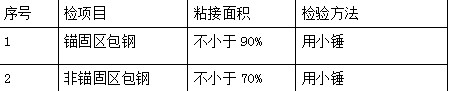

4.2允许偏差项目,见表

五、成品保护

5.1钢板打磨后注意保护防止再生锈。

5.2刷防锈漆,根据设计要求喷涂防火涂料。

六、应注意的质量问题

6.1结构胶严格按照比例配制,必须搅拌均匀。

6.2打胀栓孔前必须放线。

6.3拼装钢板时,要将钢板紧贴混凝土表面。

6.4用角磨机打磨钢板表面:要求纹理粗重且与受力方向垂直。

6.5所有焊接施工应在注胶前完成。

第四章 安全技术措施

一、安全防护措施

1.对现场的预留孔洞,必须进行封闭覆盖,危险处,在边沿处设置两道护身栏杆,并应于夜间设红色标志灯。

2.各施工用架严格按照脚手架安全技术防护标准和规范搭设。

二、临时用电措施

1.建立现场临时配电线路必须按规范架设,架空线必须采用绝缘导线,不得采用塑胶软线,不得成束架空敷设,不得沿地明敷暗设。

2.施工现场内所有电箱的内部设置必须符合有关规定,箱内电器必须可靠、完好,其选型、要符合有关规定,开关电器应标明用途。电闸箱内电器系统统一式样、统一配制,箱体统一刷涂桔黄色,并按规定设置围拦的防护棚,流动箱与上一级电闸箱的联接,采用外插联接方式。

3.独立的配电系统必须按部颁标准采用三相五线制的接零保护系统,非独立系统可根据现场的实际情况采取相应接零或接地保护方式。各种电力施工机械的金属外壳、金属支架和底座必须按装置的选择应符合规定。

4.在采用接地和接零保护方式的同时,必须设两级漏电保护装置,实行分级保护,形成完整的保护系统。漏电保护装置的选择应符合规定。临时用电做到一机、一闸、一保险,配电箱应有门锁及防水措施。

三、消防管理措施

1.为加强本工程场内的消防工作,确保施工期间无火灾、火险事故,保障施工生产能正常进行,保护国家和人民生命财产安全。

2.现场安置消防水桶、铁锹、钩子、铲子等消防用具。

3.建立各级消防责任制,制定消防制度,并监督严格执行。

4.建立明火申请用火证制度,施工现场禁止吸烟,控制火源。

四、施工、质量安全要求

1.在施工过程中,坚决执行《建筑安装工程安全技术操作工程》,并严格遵守现场规章制度,非电工不得擅自接电,接电时必须请电工操作。

3.电源电器由专人负责,严密注意电箱机械是否漏电。

<

< <

< <

< 13385256616

13385256616 13385256616

13385256616 3495645167@qq.com

3495645167@qq.com 锦州经济技术开发区698号

锦州经济技术开发区698号

客服1

客服1  客服2

客服2